扁线工艺电感的优点:扁线工艺电感在实际应用中具有显著的优势,包括以下几点:

1. **更高的能效**:扁线工艺电感内部的磁芯是环绕式设计,这样的设计能够最大限度地减少磁芯的损耗,使得电能的传输更加高效,从而降低了系统的能耗。

2. **更好的电磁兼容性**:扁线工艺电感的内部结构紧凑,这使得电感的电磁干扰较小,对其他电子设备的影响较小,提高了系统的电磁兼容性。

3. **更长的使用寿命**:由于扁线工艺电感内部的磁芯更加紧密,磁芯的损耗较小,从而延长了电感的使用寿命,减少了更换电感的频率。

4. **更小的体积**:扁线工艺电感的设计使得其体积更小,更易于安装在狭小的空间内,这对于便携式设备和小型化设备的设计具有重要意义。

5. **更好的散热性能**:扁线工艺电感内部的绕组采用了扁平化设计,绕组之间的空隙较小,这有助于提高电感的散热性能,降低了因过热而导致的故障率。

6. **易于定制**:扁线工艺电感的设计灵活,可以根据不同的应用需求,定制不同尺寸、不同电流和磁芯材料的电感,满足用户多样化的需求。通过定制化的设计,可以进一步提高电感的性能,从而满足更为苛刻的电子系统需求。总之,扁线工艺电感具有众多优势,在电子行业中得到了广泛应用,尤其是对于高效能、高电磁兼容性、长寿命以及便携式设备等领域的应用,都具有极其重要的意义。

在实际应用中,扁线工艺电感的优势也得到了广泛的认可。例如,在新能源汽车中,扁线工艺电感的使用能够降低整车的能量损耗,从而提高新能源汽车的续航里程。而在智能家居领域,扁线工艺电感则可以使得家庭的能源消耗更加高效,降低家庭的能源成本,同时也有利于环保。此外,在通讯基站、5G 网络等领域,扁线工艺电感也发挥着不可替代的作用。

综上所述,扁线工艺电感的优势明显,其在电子行业中的应用前景非常广阔,具有非常大的发展潜力。随着技术的不断进步,扁线工艺电感的性能和应用范围也将进一步拓展,为电子行业的发展提供强大的支撑。

设计电路时,电感应用需要注意的方法:

1. 确定电路需求:在设计电路之前,必须先明确电路的需求,包括电路的功能、性能指标、工作条件等,以便选择合适的电路参数和器件。

2. 选择合适的器件:根据电路需求选择合适的器件,包括电阻、电容、电感、二极管、晶体管等,并合理设计元件值,保证电路性能。

3. 选择合适的拓扑:根据电路需求选择合适的拓扑结构,如星形、三角形、树形、环形等,以提高电路的稳定性和可靠性。

4. 分析电路参数:对电路进行分析,确定电路参数,如电感的值、电源电压、电流等,以确保电路参数的合理性。

5. 进行仿真验证:对电路进行仿真,验证电路的性能指标是否符合要求,及时调整电路参数,确保电路性能满足需求。

6. 编写设计文档:将电路设计的相关信息进行整理和归纳,编写设计文档,包括电路原理图、PCB布局、器件清单等,为后续的制作和测试提供依据。

7. 制作PCB板:根据设计文档制作PCB板,并进行板上元件的焊接和调试,确保电路的正常工作。

8. 进行测试和调试:对制作好的电路进行测试和调试,包括电源测试、性能测试、环境测试等,以确保电路性能的稳定性和可靠性。

总之,设计电路时,需要从以下几个关键步骤入手:

1. 需求分析:与项目负责人沟通,明确项目目标,理解项目需求,制定详细的设计方案。

2. 选择器件:根据需求分析结果,选择合适的器件,包括电阻、电容、电感、二极管、晶体管等,确保器件性能满足需求。

3. 确定拓扑结构:结合项目需求和器件选择,选择合适的拓扑结构,如星形、三角形、树形、环形等,保证电路稳定性和可靠性。

4. 电路参数分析:分析电路参数,确保电路参数合理,同时满足性能要求。

5. 进行仿真验证:对电路进行仿真,验证电路性能指标是否符合要求,及时调整电路参数,确保电路性能满足需求。

6. 编写设计文档:整理电路设计的相关信息,编写设计文档,包括电路原理图、PCB布局、器件清单等,为后续制作和测试提供依据。

7. 制作PCB板:根据设计文档制作PCB板,并进行板上元件的焊接和调试,确保电路正常工作。

8. 测试与调试:对制作好的电路进行测试和调试,确保电路性能稳定可靠。

通过以上设计流程,可以更好地规划和管理电路设计,提高电路性能和质量,为最终产品的研发和生产提供有力支持。同时,合理安排时间,对关键步骤进行重点关注,有助于提高电路设计效率,降低项目风险。总之,电路设计需要细致入微的工作态度和扎实的专业知识,而高效的流程管理和合理的时间规划则是成功的关键因素。

1. 滤波和抗干扰

电感作为一个储能元件,可以抑制电路中的高频干扰,同时也可以阻止低频噪声的影响,起到滤波的作用。其磁通量能够有效地约束高频信号,防止高频信号在电路中传播,从而实现对高频噪声的衰减和滤波。

2. 电感在电源适配器中的作用

在电源适配器中,电感可以抑制电磁干扰,提高电源适配器的稳定性和可靠性。当电流通过电感时,会产生一个反向磁场,这个反向磁场与电流所产生的正向磁场相互抵消,从而实现电压的稳定输出。

3. 电感在滤波器中的作用

电感在滤波器中的作用是将噪声信号与有用信号分开。在这里,电感充当了一个低频截止器和一个高频截止器。低频截止器能够将低于某个特定频率的信号阻止,而高频截止器则阻止高于特定频率的信号。通过这样的组合,滤波器可以有效地将噪声信号和有用信号隔离开来。

4. 电感在变压器中的作用

电感在变压器中主要起到磁芯的作用,将输入的交流电转换为输出的交流电。变压器通过利用电感的磁性能量存储和释放,可以实现电压的变化,从而完成电能的传输和分配。

5. 电感在电子振荡电路中的作用

在电子振荡电路中,电感可以起到一个储能元件的作用,,以便在需要时可以迅速释放能量。当外加电压作用在电感上时,电感会产生自感电动势,其方向与外加电压相反。这种现象称为电磁耦合,它使得电感中的电流不会立即发生变化。这种延迟现象使得电感可以作为一个选频元件,选择性地通过特定频率的信号。这种频率选择特性在电子振荡电路中非常重要,因为只有在特定频率的信号作用下,振荡电路才能产生稳定的振荡信号。在这个过程中,电感起到了重要的选择性作用,使得振荡电路只对特定频率的信号产生响应。

磁珠在电路中的作用:磁珠是一种特殊设计的电感器,它具有很高的磁导率和电阻率。其工作原理与传统的电感器不同,而是基于其高磁导率和低电阻率的特性来解决电路中的电磁干扰问题。磁珠在电路中的作用主要有以下几点:

1. 抑制电磁干扰:磁珠能够吸收和减少通过电路中的高频交变电磁场。这是因为磁珠中的磁畴能够与电磁场相互作用,产生涡流,从而抵消了电磁场的作用。这样就能够有效地消除电磁干扰,保证电路的稳定运行。

2. 保护敏感电路:磁珠还能够防止电路中的高压和大电流对敏感电路造成损坏。因为磁珠的电阻率很高,因此在高电压和大电流的情况下,磁珠的发热不会导致电路的损坏。

3. 减少电磁辐射:磁珠还能够有效地减少电磁辐射。因为磁珠能够吸收电磁场中的能量,从而减少电磁辐射的强度。

4. 提高电路性能:磁珠还能够提高电路的性能。因为磁珠能够吸收电磁场中的能量,从而降低电路中的电磁干扰,提高电路的稳定性和可靠性。同时,磁珠的高磁导率还能够增加电路的信号传输能力,提高电路的性能。

综上所述,磁珠在电路中的作用非常重要,它能够有效地消除电磁干扰,保护敏感电路,减少电磁辐射,提高电路性能,从而保证电路的稳定运行和高性能。此外,磁珠还具有体积小、重量轻、可靠性高、安装方便等优点,因此在各种电子设备和系统中得到了广泛的应用。例如,在通信系统、计算机系统、汽车电子、医疗设备等领域中,磁珠都发挥着不可替代的作用。总之,磁珠在电路中的作用不可忽视,是保证电子设备和系统稳定运行和高性能的重要组成部分。

1 磁组合电感的定义

由不同的磁性材料,一个或多个电感组合设计在一起的电感要素 :

1不同的磁性材料组合在一起,

2一个或多个电感组合在一起。

观点:有部分工程师命名为磁集成电感,实际上集成和组合的区别是,集成是电子中多个器件集成封装在一起,是不可物理分割的(比如,集成电路是由电阻 R、电容 C、二极管D、三极管O等集成封装而成).而磁组

合是可以物理分割的

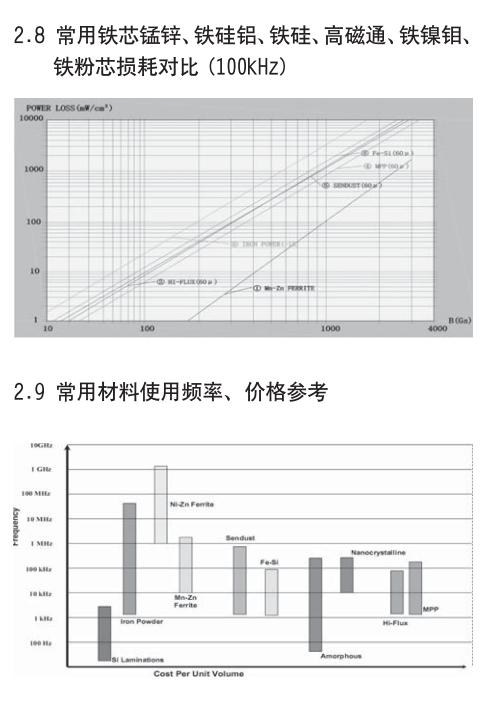

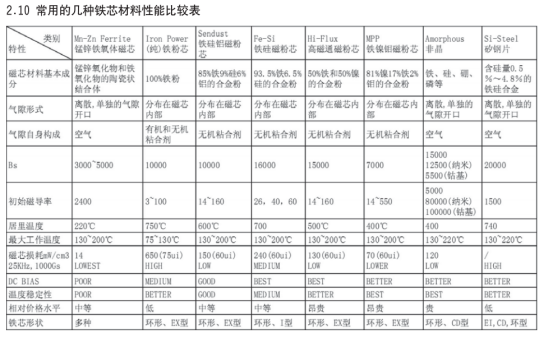

2磁芯材料重要参数

电感所用磁芯常用几大类 :

1:软磁锌铁氧体类(Mn-Zn Ferrite Core)

2:铁硅铝(KooL Mu或 Sendust)

3:铁合金(Fe-Si)

4:高磁通粉(Hi-Flux)

5:铁镍磁粉芯(Mpp Core )

6:硅钢片(Si-Steel)

2.1、 软磁锌铁氧体类(Mn-Zn Ferrite Core)

按照预定的配方称重,把高纯、粉状的氧化物( 如Fe,O;、Mn,O,Zno等)混合均,再经过预烧、粉碎、造粒模压成型为毛坯,在高温(1200C ~1400C)下烧结,再通过磨削加工而成

锰锌铁氧体具有最低的铁芯损耗、价格低廉、可加工性强、可选磁导率多(1400~18000),缺点是 B相对较低易碎;广泛应用于开关电源变压器、扼流圈、EMI 滤波器通讯领域宽带、脉冲变压器等。

锰锌常用规格:EE、EF、EI、ER、ET、UT、UU、T、RM、EP、POT、EPC、EFD、UI 等等.

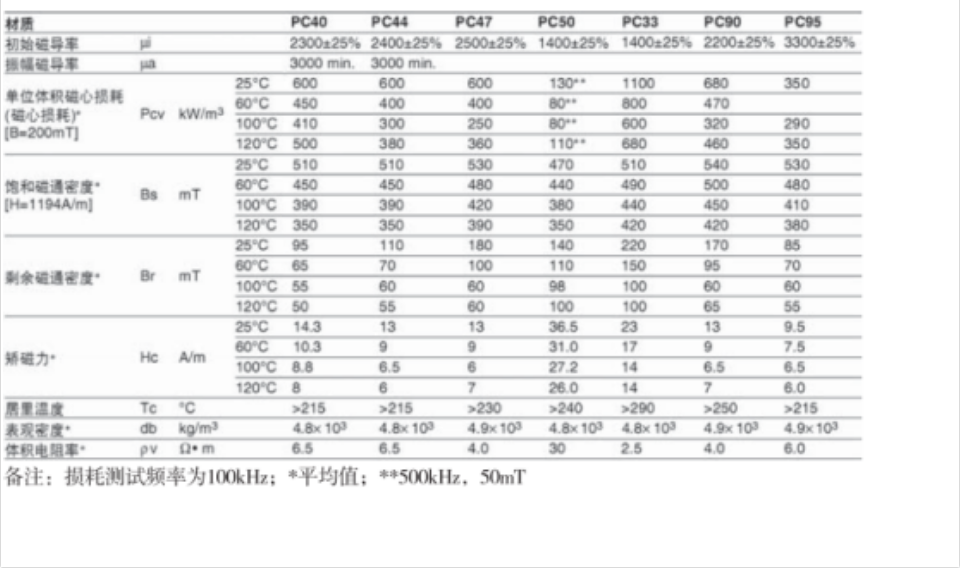

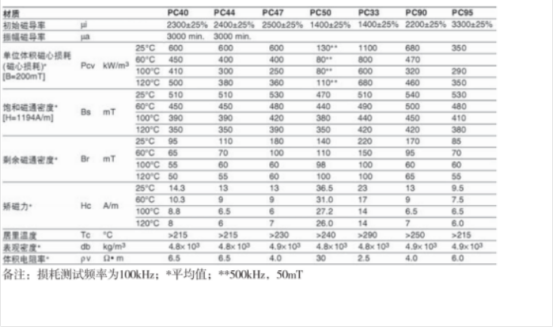

电感用锰锌铁氧体一般选用功率型系列材质:PC40PC44、PC50、PC47、PC90、PC95 等

2.1.1以长江微电为代表的常用材质基本参数

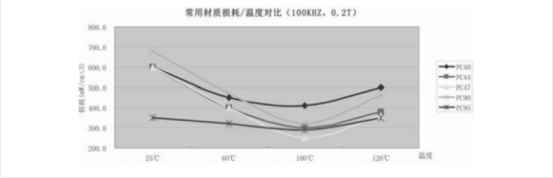

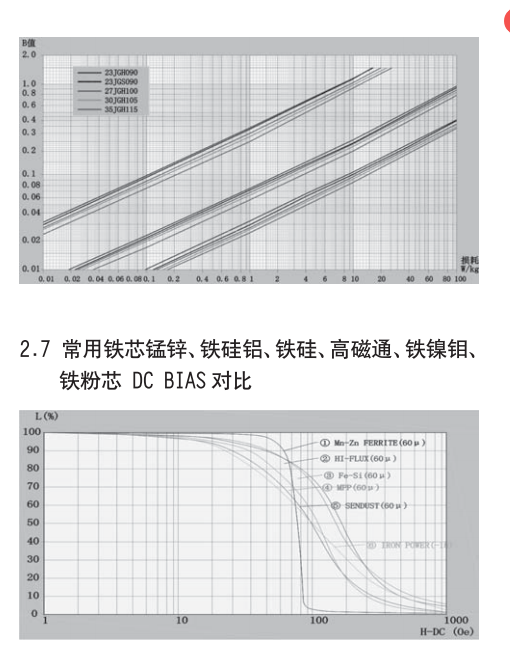

2.1.2 不同材质锰锌铁芯损耗--- 温度对比曲线图

(以长江微电材质为代表)

PC40:价格优,适用要求不高的场合

PC44:在高温时比PC40 损耗低

PC95:宽温低损耗,待机损耗低

PC47:高温低损耗,价格贵

PC90:高 BS,常用于储能电感

2.1.3不同材质锰锌铁芯损耗--- 频率对比曲线图(以长江微电材质为代表 )

2.2、铁硅铝 Sendust Core

铁硅铝由铝 6%,硅 9%,铁 85% 组合成,磁导率在14~173 之间。损耗和成本比铁硅合金低。铁硅有非常低的磁滞伸缩系数,特别适合于要求低音频噪声的场合

铁硅铝在交流激励下的电感量变化最小,在高温下具有极佳的温度稳定性,同时,随着温度的升高,电感量下降,而其它的材料却是随着温度的升高,电感量增加。因此对于需要温度补偿的场合可以采用铁硅铝和其它材料的复合结构

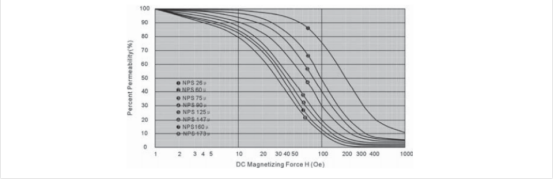

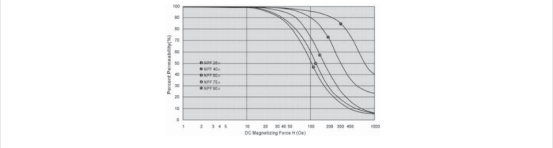

2.2.1 铁硅铝典型 DC BIAS 曲线

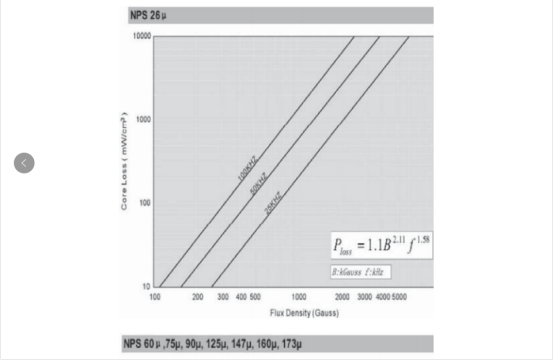

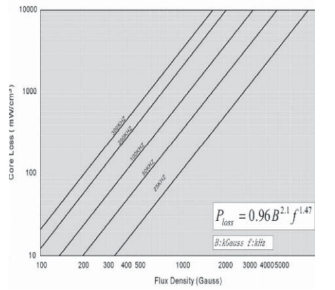

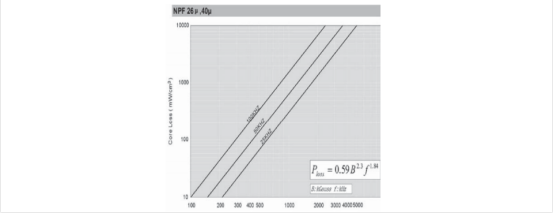

2.2.2铁硅铝损耗曲线

2.3、铁硅合金(Fe-Si)

铁硅由 Fe 93.5%,Si 6.5% 组合成,常用导磁率有26ui、40ui、60ui、75ui、90ui 等

铁芯损耗介于铁粉芯与铁硅铝之间,具有很高的储存能力和高的 B(16000Gs)。DC BIAS 能力和 Hi-Flux 相当但损耗比其要大,在价格上有很大的优势铁硅合金常用于大功率 PFC、储能电感、逆变电感等

2.3.1 铁硅典型 DC BIAS 曲线

2.3.2 铁硅损耗曲线

2.4高磁通磁粉芯(Hi-F1ux)

由铁镍各 50% 组合成,磁率在 26~147ui。高磁通有高的储存能力和高的 B(15000Gs)。高磁通磁粉芯比铁硅合金损耗更低,但比 MPP CORE 损耗稍高,具有优异的 DCBIAS 能力。

它是开关电源调制器、线路噪音滤波器、脉冲变压器和回扫变压器磁芯的理想选择。特别是在大直流电流场合下,使用高磁通磁粉芯可以有效减小电感尺寸 ;

该材料的剩余磁感强度几乎为 0,是脉冲变压器和反激式变压器的理想材料。由于可选规格不多,且价格昂贵它不如MPP、Sendust 和 Fe-Si常用。

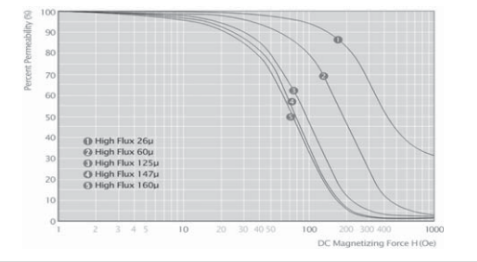

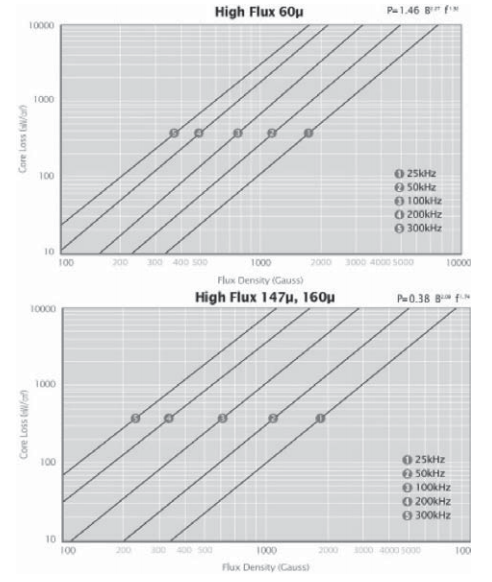

2.4.1高磁通磁粉芯典型 DC BIAS 曲线

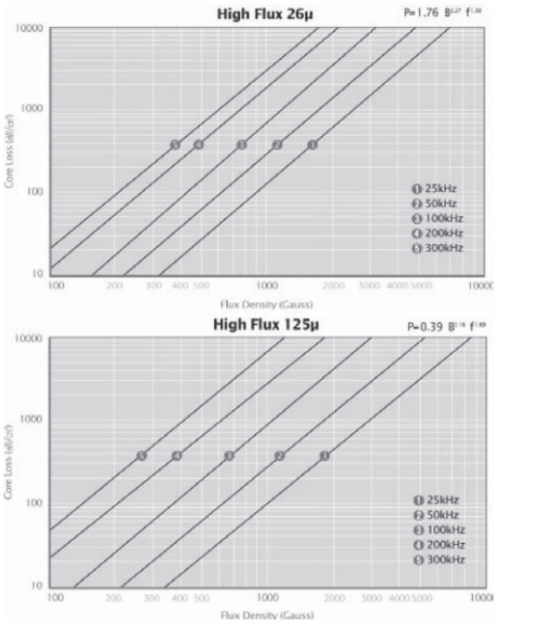

2.4.2高磁通磁粉芯损耗曲线

2.5 铁镍磁粉芯(MPP Core)

由 81% 镍,17% 铁,和2% 组合成,磁导率在 14~250之间

在所有磁粉芯中,MPP 具有最小的磁芯损耗和最好的温度稳定性。

MPP 磁芯具有高电阻系数、低磁滞低涡流损耗,在高DC 磁化或 DC 偏置条件下,电感稳定,具有最宽的磁导率可选范围,是开关电源中直流输出滤波器最佳选择材料。

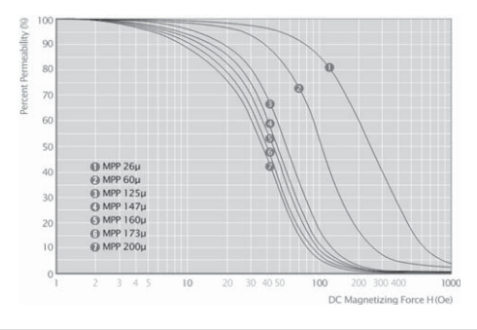

2.5.1 铁镍磁粉芯典型 DC BIAS 曲线

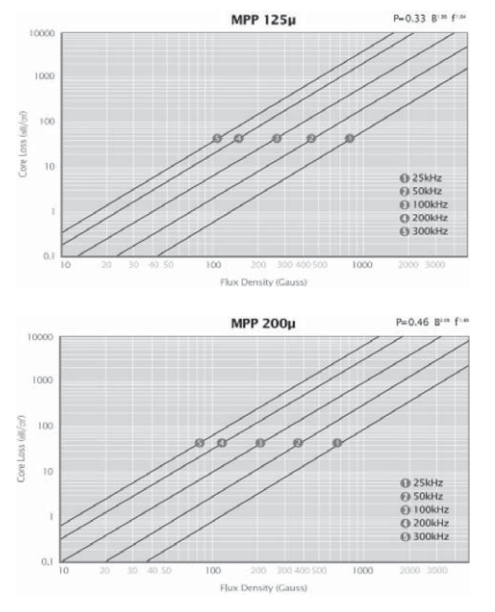

2.5.2铁镍磁粉芯损耗曲线

2.6 硅钢片(Si-Stee1)

2.6.1 硅钢片分类

热轧硅钢片 :将 Fe-Si合金用平炉或电炉熔融,进行反复热轧成薄板,最后 800-850C退火后制成。热轧硅钢片可利用率低,损耗大,目前已经基本淘汰。

冷轧无取向硅钢片:其含硅量 0.5%-3.0%,经冷轧成不同厚度,(多为 0.2mm~0.5mm)的钢带。冷轧无取向硅钢的 Bs 略高于取向硅钢;与热硅钢相比,其厚度均匀尺寸精度高,表面光滑平整,从而提高了填充系数和材料的磁性能

冷轧取向硅钢片 :与冷轧无取向硅钢相比,取向硅钢的磁性具有强烈的方向性 ;在易磁化的轧制方向上具有优越的高磁导率与低损耗特性。取向钢带在轧制方向的铁损仅为横向的 1/3,磁导率之比为 6:1,其铁损约为热轧带的 1/2,磁导率为后者的 2.5 倍

冷轧硅钢片又分白片( 无烧) 和黑片(有烧,改善结品,降低损耗,恢复磁导率 )

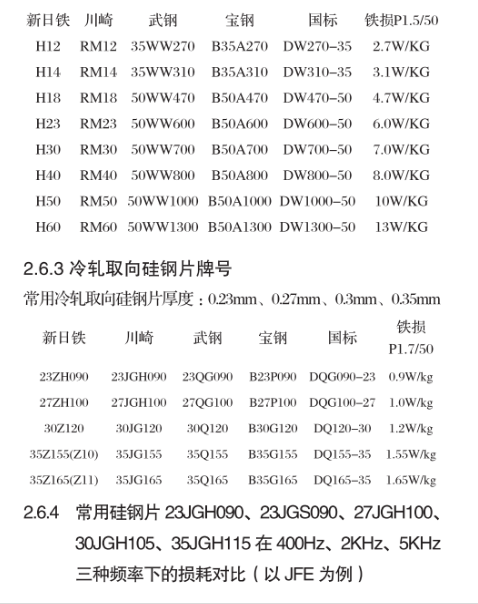

2.6.2冷轧无取向硅钢片牌号

常用冷轧无取向硅钢片厚度:0.35mm、0.5mm

3磁芯的几种组合方法及设计注意事项

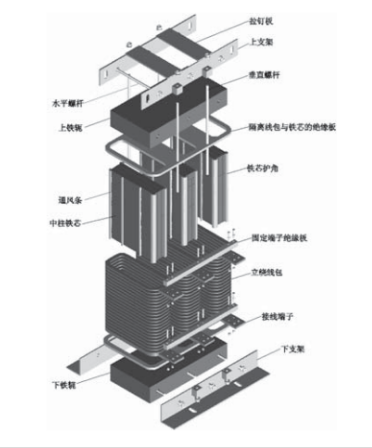

3.1 硅钢片和铁硅组合

此搭配方式多用于大功率三相电抗器,使用硅钢片做铁扼,更容易获得比较平衡的电感。随着技术的进步,大功率设备使用频率越来越高,传统设计的电抗器一般使用频率为 3kHz 左右,而采用此种磁组合方式可以使产品应用频率达到 5-10kHz,大大减小了产品的体积和成本。

3.2 硅钢片和铁硅组合

注意事项 :

1:铁扼和铁柱之间加0.5mm 左右气隙

2:设计磁通密度一般不超过0.8T

3:频率比较高时,尽量采用高频特性好的JGH 系列硅钢片,频率低时一般采用JGS 系列硅钢片,硅钢片厚度一般选用0.3mm以下

4:导体电流密度,铜一般取 2.5A/mm’以下,铝一般取1.4A/mm以下

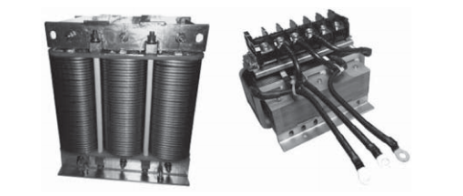

实际案例图片 :

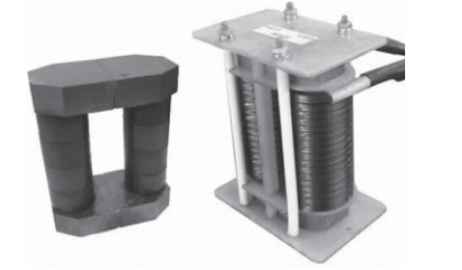

3.3铁氧体和铁硅铝、铁硅等搭配

注意事项 :

1:铁氧体一般使用高温下高 B值,高温下DC BIAS特性优良的材质

2:铁柱采用铁硅铝或铁硅,铁采用锌铁氧体

3:锌铁体截面积一般比铁硅铝或铁硅大 20%

3.4 铁硅铝和铁硅磁粉芯搭配

由于铁硅铝B达到 10000Gs,比铁氧体高很多,损耗只有铁硅的 60%,和铁硅组合后具有不错的 DC BIAS 和相对较低的损耗,用于中、大功率电感中具有较好的效率和成本。

注意事项

1:铁一般使用铁材料

2:铁硅铝截面积比铁硅略大

3: 尽量减小铁柱之间的气隙,采用低 ui 值材料

4:线圈尽量使用连绕工艺

磁组合设计的八大优点

优点 1.提升效率

目前,所有用户对用电设备的效率越来越重视,尤其大功率电力电子设备方面,如光伏发电逆变器最高效率要求达到 99% 以上,电感设计思路、方法必须创新,磁组合电感正是基于此理念的新型设计

最近几年,基础材料有较大的进步,研发出多种新的磁性材料,电感的设计有一个台阶式的进步,电感的设计不再是由单一的一种材料组成,为了提升效率,发挥各种材料的优异性能,采用多种材料组合在一起设计,从而提升整机设备效率

优点 2.降低成本

高性价比始终是客户的追求。为满足客户高性能的要求,若采用某一种价格便宜的材料设计可能难于满足客户性能的要求,而采用高性能的材料设计则价格昂贵 ;

因此,采用多种材料(如:硅钢片、超级铁芯、铁氧体非晶、铁硅铝、铁硅等)的合理搭配,发挥各种材料的优点得以满足客户性能要求同时大大降低成本

同时,也可采用一个或多个电感组合在一起,通过局部磁路共用减少材料的使用,从而降低成本。

优点3.降低温升

传统设计 :

传统电感设计使用了大量的绝缘材料,使产品的散热性能差,导!瓜致温升高。

特别是大功率电感采用箔绕的方式,在磁场和电流邻近效应的影响下,产品涡流损耗很大,难于克服。

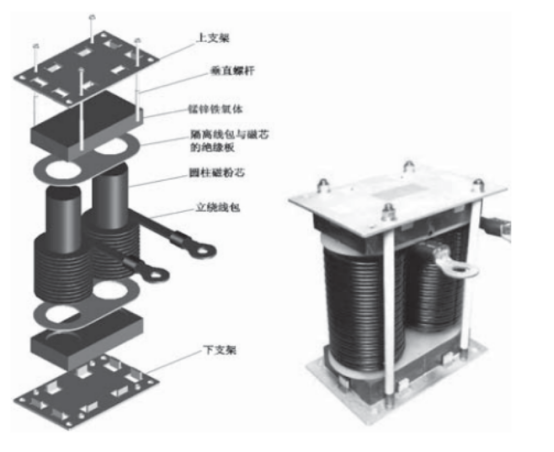

磁组合设计 :

采用立绕设计,大大减少了绝缘材料的使用,提升了散热性能。

减少了绕线层数,降低了磁场和电流邻近效应的影响大大降低了产品温升。

优点4.减小体积

基于铁芯的合理搭配,有效的发挥各种铁芯的特性提高了铁芯的使用磁通密度范围磁路的共用使电感体积大大减小。

磁组合电感的设计大大提高了应用开关频率,也是减小电感体积的关键所在。

优点 5.降低噪音

传统电感设计采用硅钢片、超级铁芯、非晶、铁氧体时需要额外增加很大的气隙,漏磁和损耗很大,噪音难于避免新设计采用新型材料如铁硅铝、铁硅等均匀气隙的铁避免了漏磁的产生,改善噪音。

新型电感采用不同材料组合设计,使用铁芯分段组合大大减小了漏磁,有效地降低了噪音

优点 6.适应模块化、高频化发展趋势

光伏发电逆变器的设计,为了降低设计成本,未来大功率逆变器逐渐实行组串式模块化设计,基于磁组合电感设计的优点,使用频率从传统电感的 3kHz 提高到几十kHz,未来可能提高到上百 kHz。

优点 7.改善 EMI、EMC 适应

传统电抗器采用箔绕,层数较多,散热效果差,产品分布电容大,邻近效应严重.

磁组合电抗器采用扁线立绕方式绕线,绕组只有一层.大大降低了产品的分布电容,减小了邻近效应、减小电感漏磁,降低了温升,从而使产品获得了优异的 EMI、EMC 效果优点

优点 8.提升产品品质可靠性

磁组合电感结构简单利于操作、生产,安装简洁绕线采用专业设备,可一次完成,无需额外连接整个设计思路达到零故障设计,从而具备极高的可靠性。